今回はソックモールドの制作工程をご紹介します。

はじめに:ソックモールドってなに?

ソックモールドとは、靴下(socks ソックス)の名が示すように、靴下のように脱がせられるタイプのシリコン型です。原型にシリコンを被せて作る「一体型」の型です。シリコンをめくるようにして取り出せるため、多少のひっかかりや凹凸があっても取り出せます。

一番大きな特徴は、パーティングライン(合わせ目)がないことです。 型が一体なので、複製品にバリ(合わせ目の線)が出ません。あわせ目を見せたくないアート作品などに適しています。

ソックモールド作成時のポイント

- ソックモールドに適した形状を見極める

- 高伸縮かつ裂けにくい種類のシリコンを使う

- シリコン塗布厚は1.5~5mm厚くらい、できるだけ均一な厚みに

- 原型へのダメージに要注意

ソックモールドに適した形

あくまでイメージですが、ソックモールドでいけそうな形と無理そうな形のイラスト図はこちら↓

シリコンの伸び率を超えるアンダーカットは無理ですが、ソックモールドの一部をカットして開く方法もありえます。

シリコンの塗布厚は、基本的に小さいものは薄く(1.5mm~)、大きいものは厚く(3~5mm)するのが基本ですが、サイズや形状に応じて調整します。

注意点:

ソックモールドを脱がせる際は強くひっぱるため、原型が破損する可能性があります。破損を避けたい場合は別の方法を検討してください。

本作品の作者

京都府亀岡市をベースに活動されている造形作家 合田真弓(ごうだ まゆみ)さん。

造形業のプロとして活躍後、最近では犬をモチーフとした造形作品を手掛けられています。今回はレオンベルガーという犬種の彫刻を制作。合田さんに原型と共にジェスモナイトラボにご来社いただき、ジェスモナイトスタッフが技術サポートを行いながら、ご自身の手でソックモールド制作とジェスモナイト貼り込み作業を行っていただきました。

以前に石膏型を使用した愛犬コーギー「ランちゃん」 でも作業工程を紹介させて頂きました。

目次

- 原型の様子

- プレテスト

- ソックブルーシリコン塗布1 – 1層目

- ソックブルーシリコン塗布2 – 2層目

- ソックブルーシリコン塗布3 – 補強+キー付け

- ジャケット作成1 下準備

- ジャケット作成2 ジェスモナイト塗布半面

- ジャケット作成3 ジェスモナイト塗布もう半面

- 原型取り出し/ソックモールド完成

- ジェスモナイトで複製

- ソックモールドの脱型

- 塗装・作品完成

- 使用材料一覧

- おわりに

1.原型の様子

原型はこちら。彫塑用の粘土で作成されています。

こちらのモデルは「レオンベルガー」という超大型犬の子犬で、生後6週間くらいの実物大サイズとのことです。

体長は60cm程。

さすが超大型犬、たった6週間で既に普通の柴犬並みの大きさです!

首がちょっとだけくびれていて、頭は大き目です。

ふっくらしたお尻がかわいいですね。

首よりも頭の方が大きい点が少し気になりますが、無理なアンダーカットはないので、一体型で制作します。

2.プレテスト

ソックモールドの作成に使用する「SOCK BLUE SILICONE(ソックブルーシリコン) 」

一般的な型取り用シリコンは伸び率が150~250%が多いと思いますが、こちらのシリコンは伸び率500%と、とても良く伸びます。そして引き裂きに強く、かつ弾力もしっかりあるため、ソックモールドの制作にとても適しています。

ソックブルーシリコンは青い半透明のシリコンで、A材・B材を1:1で混ぜて使います。付加(プラチナキュア)タイプの材料です。

原型に使用している彫塑粘土に、まずは少量のソックブルーシリコンを塗布します。

硬化するまでしばらく待ち、硬化不良・硬化阻害・原型との接着などの問題が起きないか確認します。

硬化時間が過ぎても原型と触れた面がべたべたしている場合、硬化阻害が起きている可能性が高いです。もしプレテストで硬化阻害や接着などが起きた場合は、原型の表面にラッカースプレーでコーティングする、FD離型剤 を塗るなど、下処理と対策を行います。

このプレテスト工程は大切ですので、かならず実施をお勧めします。原型素材の成分によって硬化阻害が起きる可能性があります。

今回の制作では、プレテストで問題なくシリコンが固まったため、離型剤などは塗布していません。

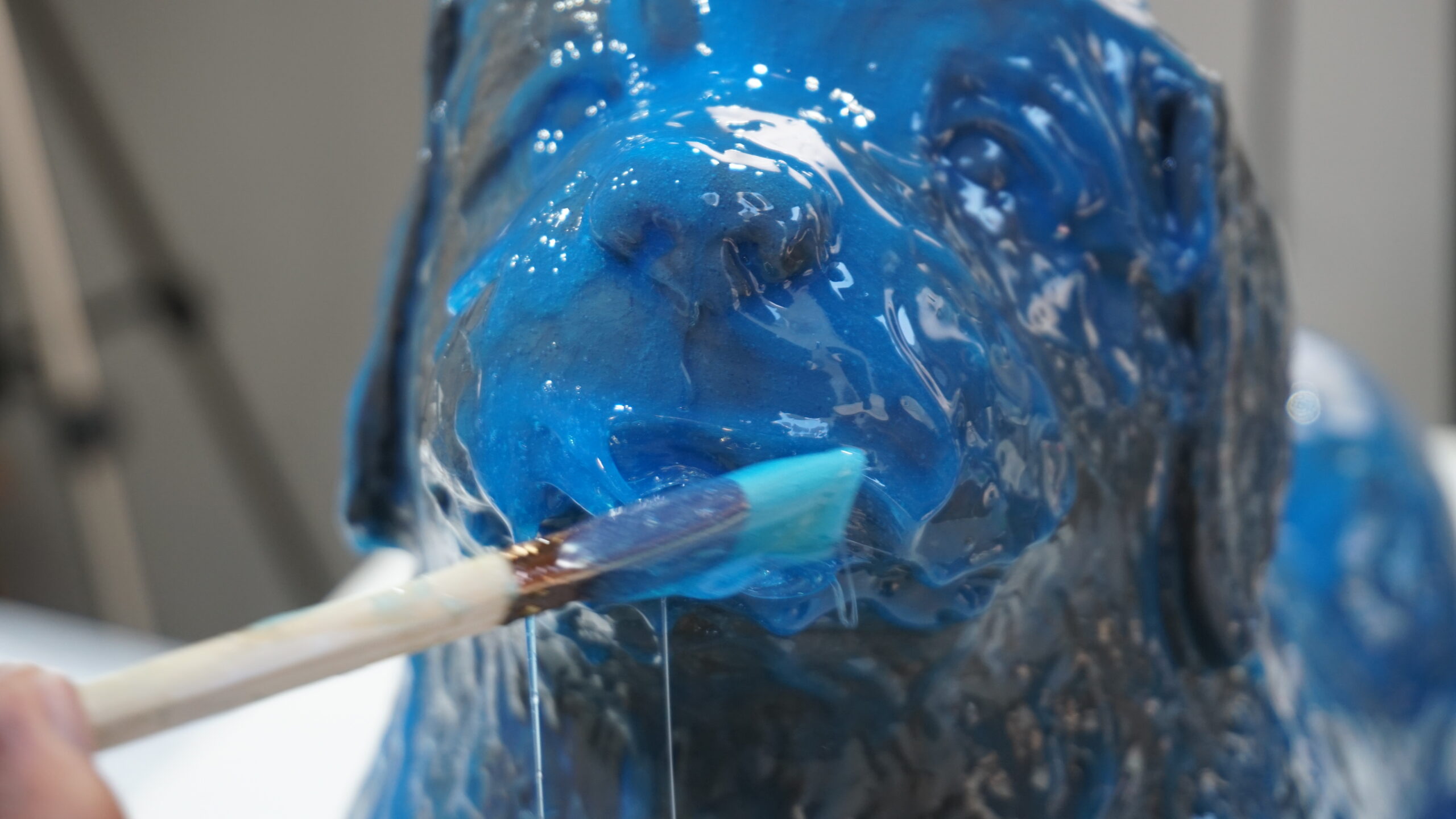

3.ソックブルーシリコン塗布1(1層目)

ソックブルーシリコンA材とB材を1:1の重量比で混合します。

(A材とB材の比重は一緒なので、目分量でも行けそうです)

カップの縁などに混ぜ残しがないように、しっかりとよく攪拌します。

真空脱泡機は必要ありません。

原型の表面に、ソックブルーシリコンを刷毛で薄く塗っていきます。

ソックブルーシリコンは、最初からタレ止めが入ったようなプルプル質感です。

このためシリコン増粘剤の添加は不要です。

ソックブルーシリコンの可使時間はおよそ20分ですが、徐々に粘度が上がりますので手早く塗っていきます。

さらに上からエアを吹いて、ハケが入りにくい隙間の奥まで押し込んでいます。

![]()

1層目を塗り終えた様子がこちら。

0.5~1mmくらいの厚みでシリコンを原型表面に塗っています。

1層目の塗布でソックブルーシリコンは180gほど使用しました。

![]()

ここで1層目が固まるまでしばし休憩です。

室温によりますが、ソックブルーシリコンは約60分で固まります。

表面にそっと触れるとペタペタするけれど、指にシリコンは付着しない、という状態になったら次のステップです。

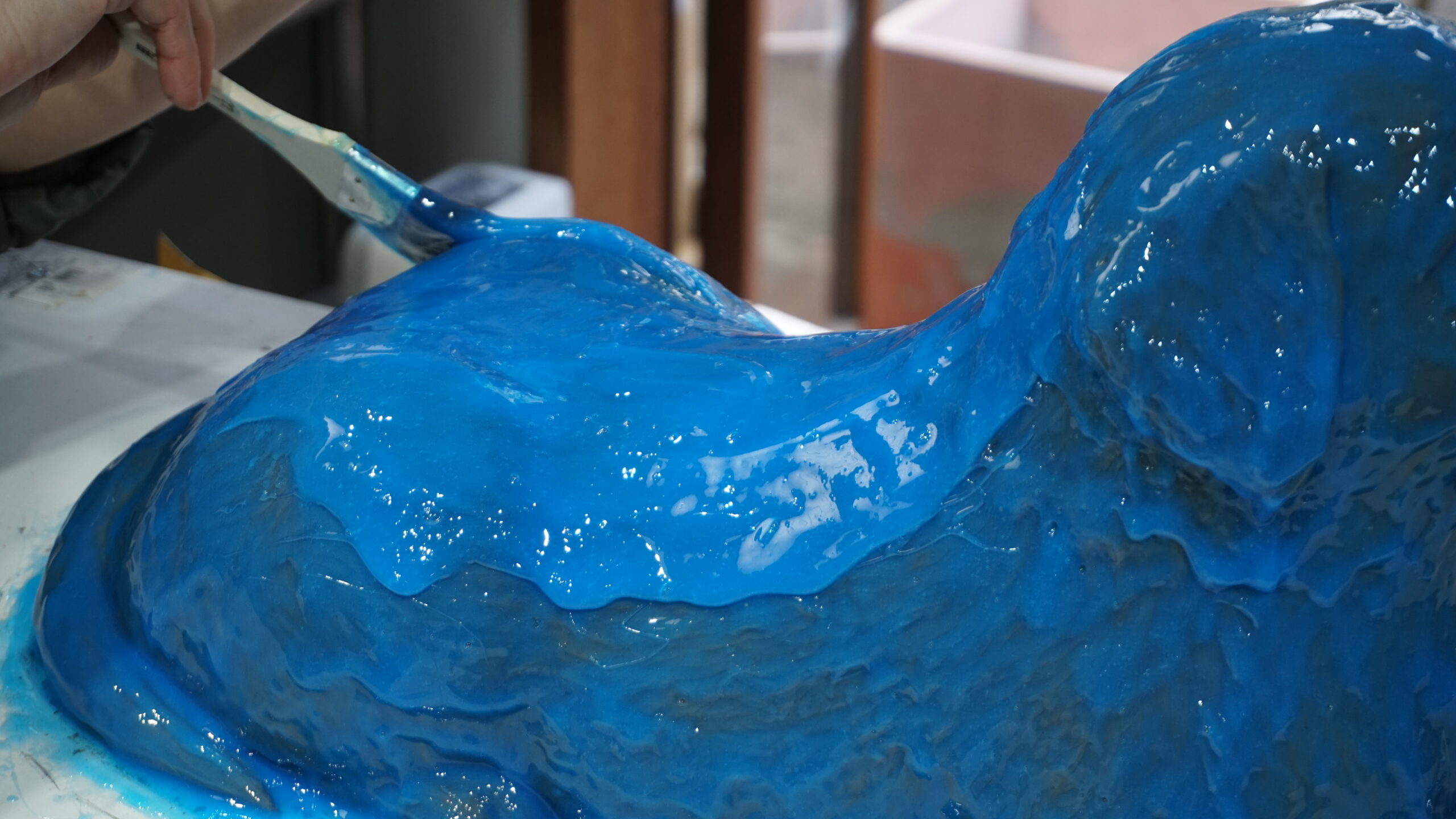

4.ソックブルーシリコン塗布2(2層目)

シリコン 2層目を塗り重ねていきます。

1層目と同様に、A材とB材を1:1の重量比で混合して塗布します。

![]()

2層目で、1~2mmくらいの厚みを目指し、ソックブルーシリコンは420gほど使用しました。

一般的なシリコン塗布では、厚み確保や強度のためにガーゼなどの繊維を併用することがありますが、今回のソックブルーシリコンは、繊維などはなにも使用していません。

5.ソックブルーシリコン塗布3(補強+キー付け)

シリコンが薄そうなところは部分的に3層目、4層目を重ねます。

ソックブルーシリコンは青い半透明なので、薄いところは原型がすこし透けて見えるため発見しやすいです。

補強(3-4層目)で、ソックブルーシリコンを600gほど使用しました。

使用したシリコンの量は一層目からトータルで 約1.2kg。

補足:

脱型後に感じたことですが、今回のケースではシリコンはもっと薄くても大丈夫だった気がします。

裂けることを恐れて少し厚塗りしすぎたようです。

ソックモールドの厚み目安はおよそ1.5mm~5mm程度です。

型取りするもののサイズや形状によって調整してください。ポイントはできるだけ均一な厚みで仕上げることです。

シリコンが薄すぎると引っぱった際に裂けやすくなり、厚すぎると伸びにくくなります。

最後に、キーを付けます。

ジャケットとシリコンをズレなく固定するためのシリコンのキーを接着します。

キーは1.2層目のシリコンを塗った時に、余り分で作ったものを使用しています。

![]()

キーを付けるのは、ジャケットを外すときに邪魔にならない位置と角度につけます。

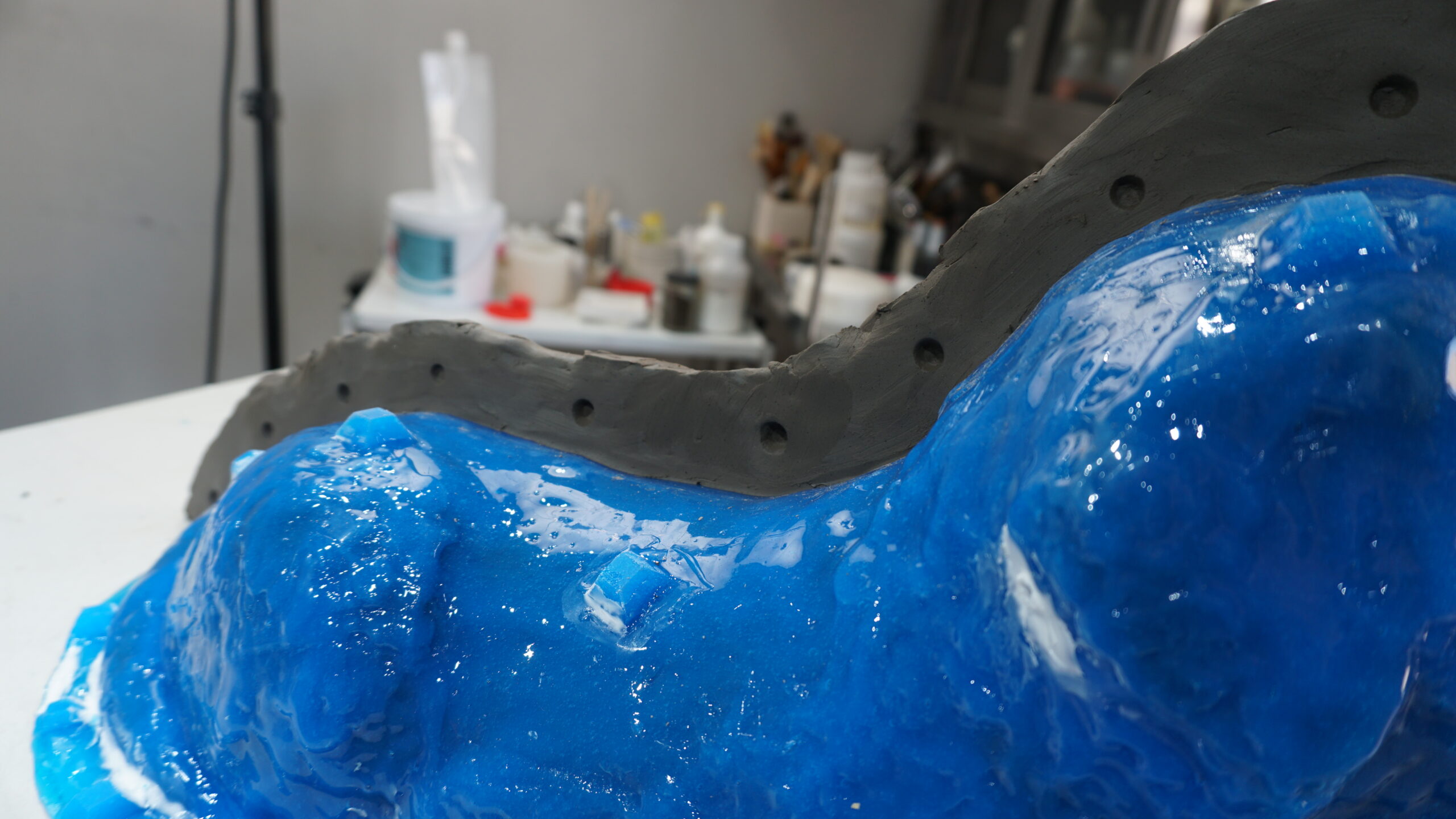

6.ジャケット作成1 下準備

今回のソックモールドは大きいので、シリコンの後ろから形を支えるためのジャケット(シェル・バックアップ・外型などとも呼ばれます)を作ります。

シリコンは分割せずに塗りましたが、ジャケットは硬いので分割が必要になります。

今回は背中のラインに沿って縦半分に、2つの面に割ることとします。

前足の隙間など、ジャケットを外す時に引っかかりそうな部分は事前に発泡スチロールで埋めます。

またシリコンの下端はカッター等で切り取ってきれいにしておきます。

その他引っかかりそうな部分は型取りシリコンやコーキングなどで埋めます。

半分づつジャケットを作るため、背中ライン上に粘土で土手を作ります。

粘土の表面を平らにならします。

![]()

ジャケット同士が噛み合うよう、キーの凹みをつけます。

これでジャケットの下準備が完成です。

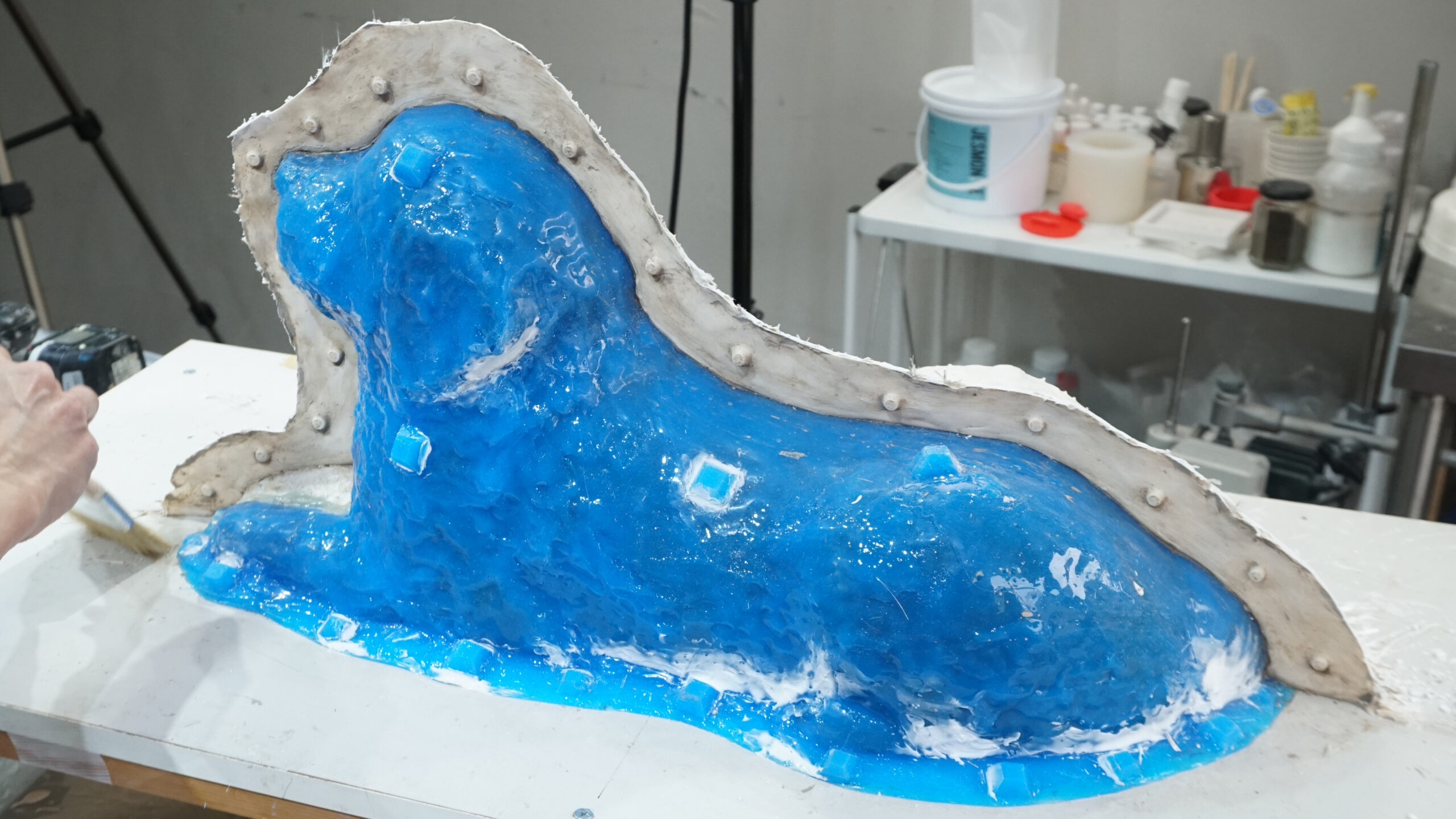

7.ジャケット作成2 ジェスモナイト塗布半面

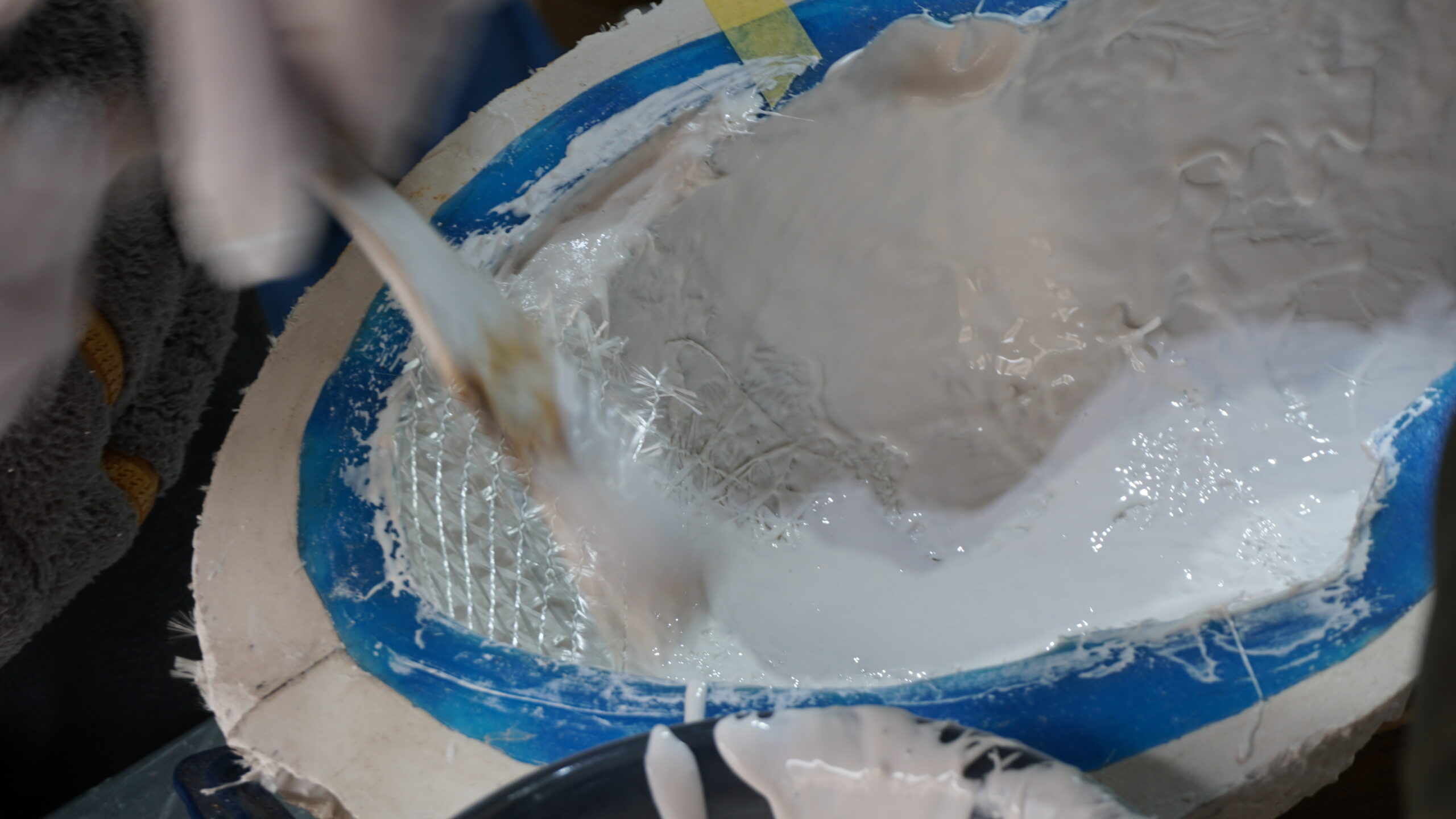

ジェスモナイトAC100を通常通りの1:2.5の配合で練り、表面に刷毛で塗っていきます。

1層目が固まりました。

2層目。補強のためにガラス繊維を貼り込みます。

繊維は2プライで十分です。

ジャケット片面で1.4kgほどジェスモナイトを使用。

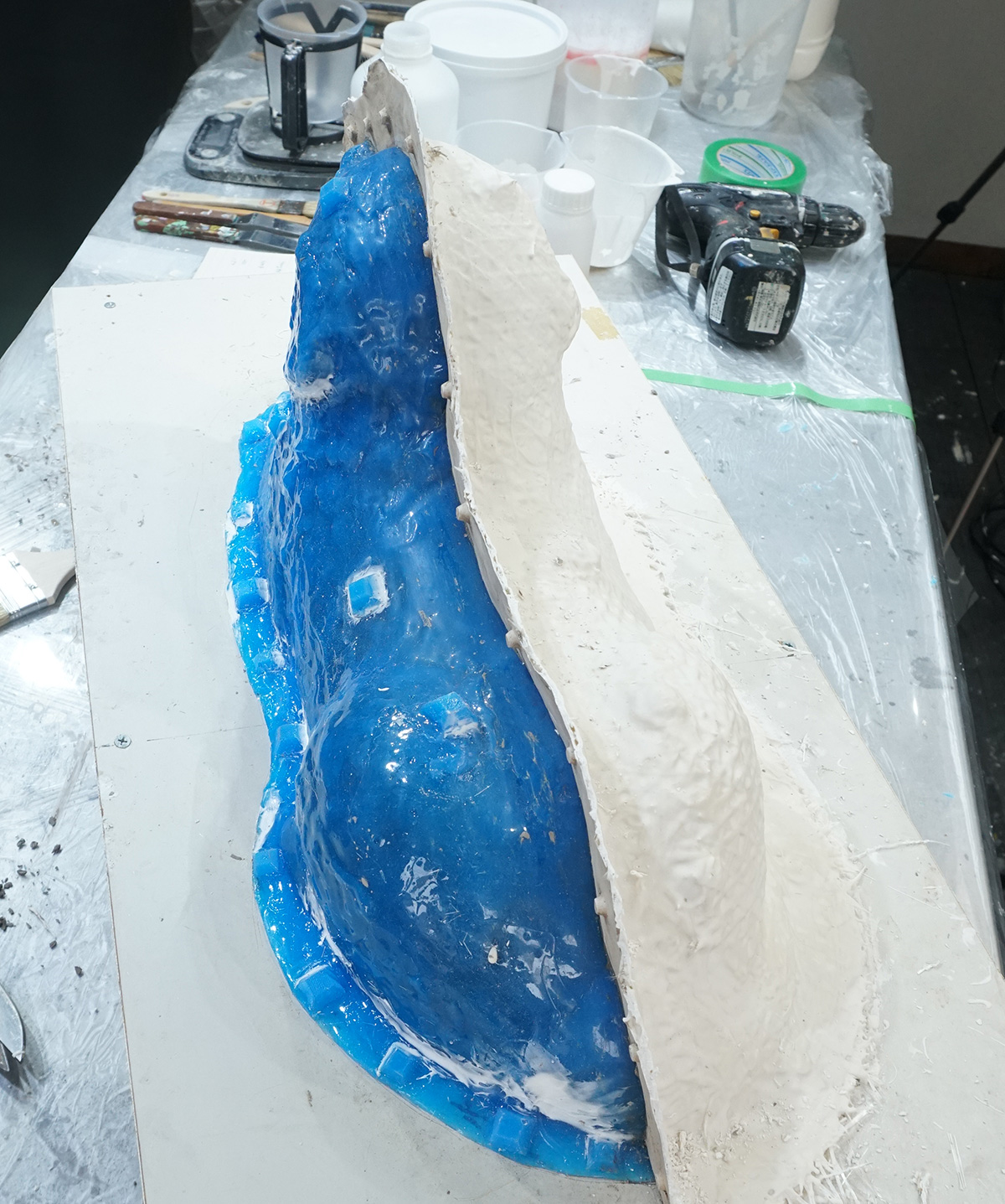

8.ジャケット作成3 ジェスモナイト塗布もう半面

ジェスモナイトが硬化したら、粘土の土手を丁寧に取り除きます。

上から見た様子。

ジェスモナイトの面には、FD離型剤 を塗布します。

これを塗り忘れると、ジェスモナイト同士が接着して、外れなくなります。

地味ですがとても大事な工程です。

FD離型剤がしっかり乾燥したら、反対側も同様の手順でジャケットを作ります。

こちらのもう半面も1.4kgほどジェスモナイトを使用。

はみだしたガラス繊維はカットしておきます。

これでジャケットも作成完了です。

9.原型取り出し/ソックモールド完成

ジェスモナイトが硬化したら、パーティングラインにヘラなどを差し込み、ゆっくりジャケットを外します。

外れました。もう片方も同じように外します。

無事にジャケットが外れました。

いよいよシリコンを脱型していきます。お尻の方からゆっくりと剥がします。

ぐっと引っ張ったため、粘土の犬の首が少し伸びてしまいましたが、意外とすんなりと抜けました。

※ソックモールドを原型から外す時には、ある程度力をかけてシリコンを引っ張るため、形状によっては原型が破損する可能性があります。原型にダメージを与えてはいけない場合は、シリコン分割型など別の方法を検討してください。

シリコン型に残った粘土は水できれいに洗って落とします。

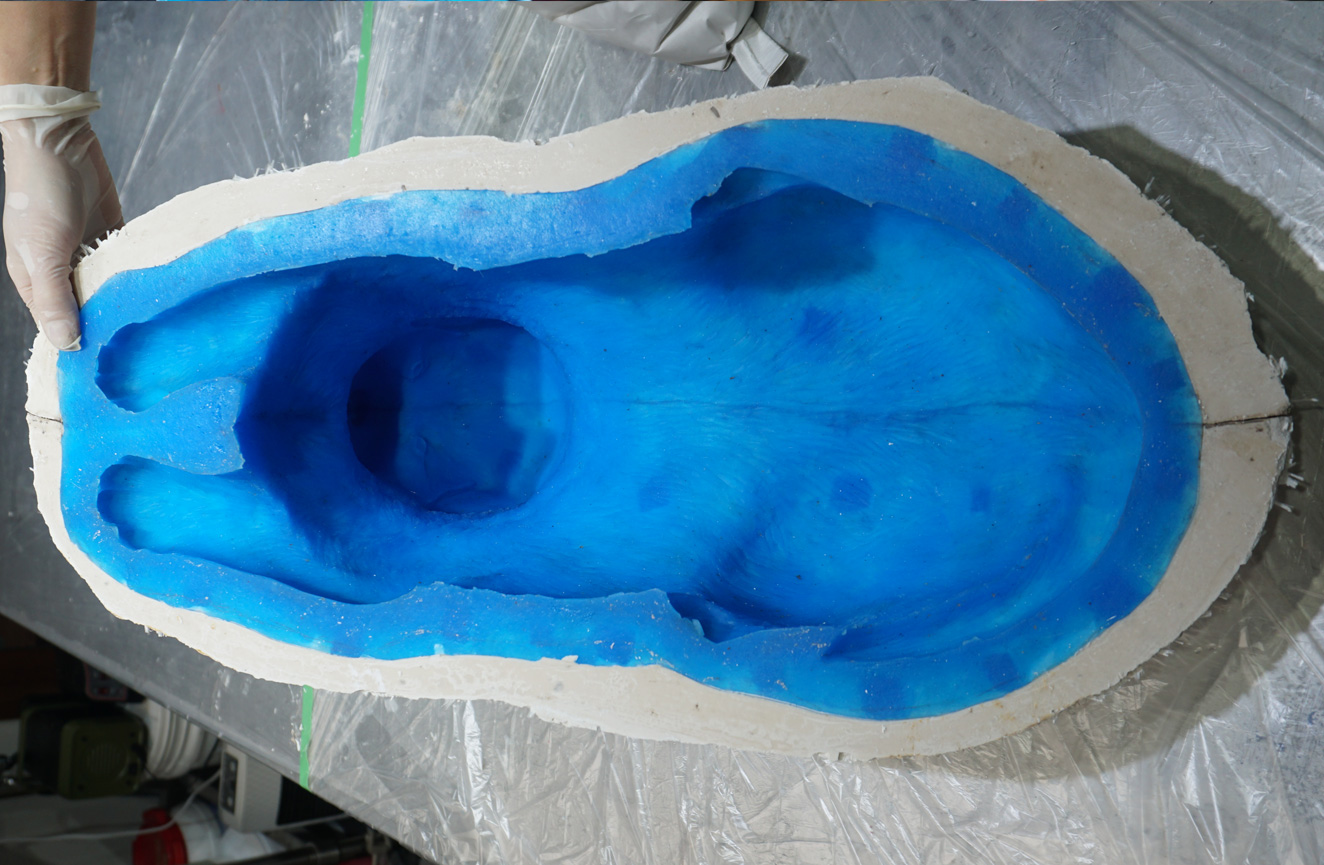

洗い終わったシリコン。

ジャケットに入れずシリコン単体だとぐにゃぐにゃです。自重を支えることはできません。

![]()

こちらがジャケット。

この時点で、底面部分には、FD離型剤を塗布しておくとよいでしょう。

貼り込みの時に、はみ出た材料がつくと剥がすのが大変になるためです。

ジャケットを組み立てた後、ソックモールドをジャケットの内側に押し込んで、各キーを合わせてフィットさせます。

完成した型がこちら。

ソックモールド完成!

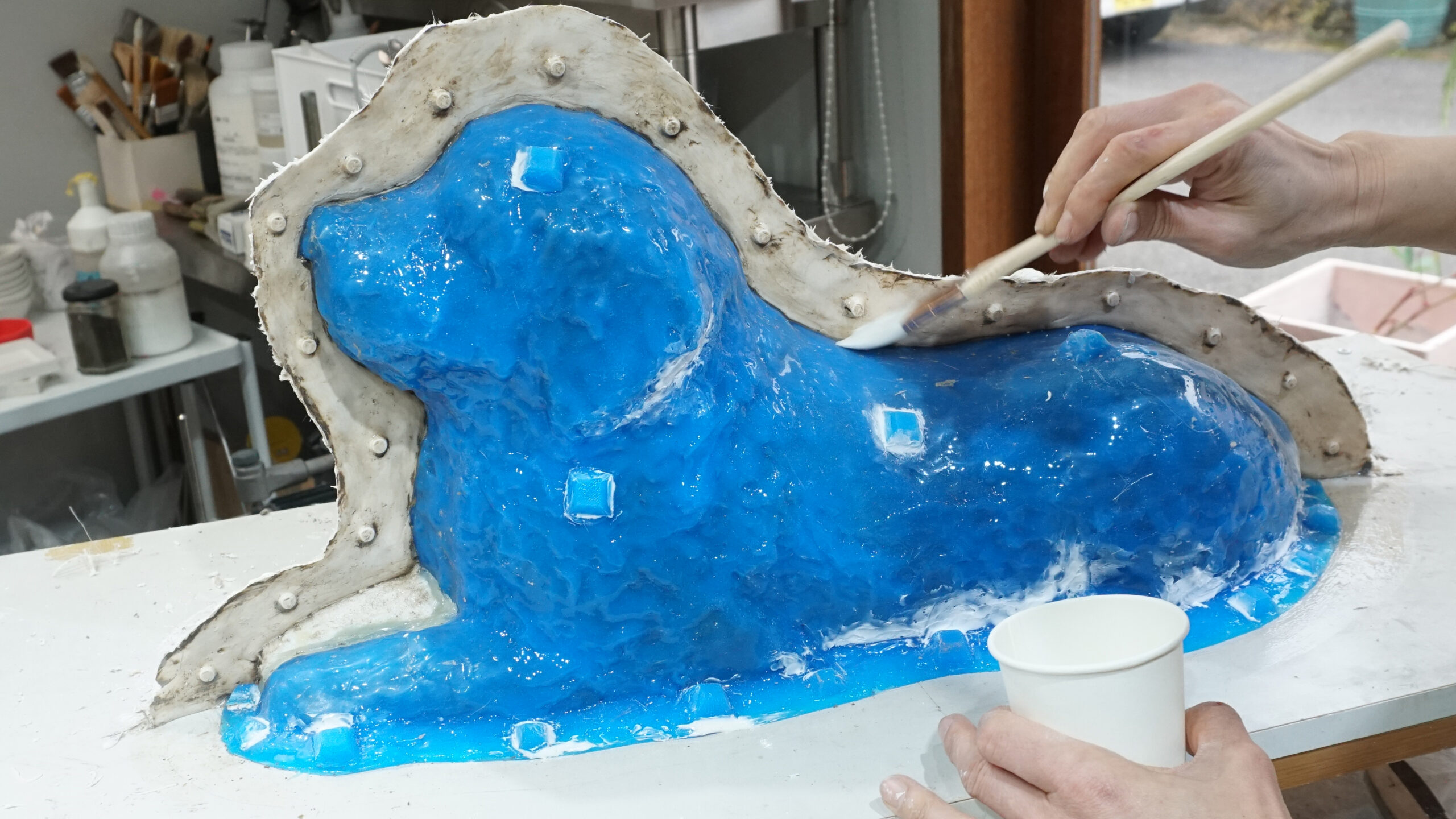

10.ジェスモナイトで複製

ソックモールドの成果を見るべく ジェスモナイトAC100で貼り込みます。

ジェスモナイトをよく練り、1層目を1~2mm厚に塗っていきます。

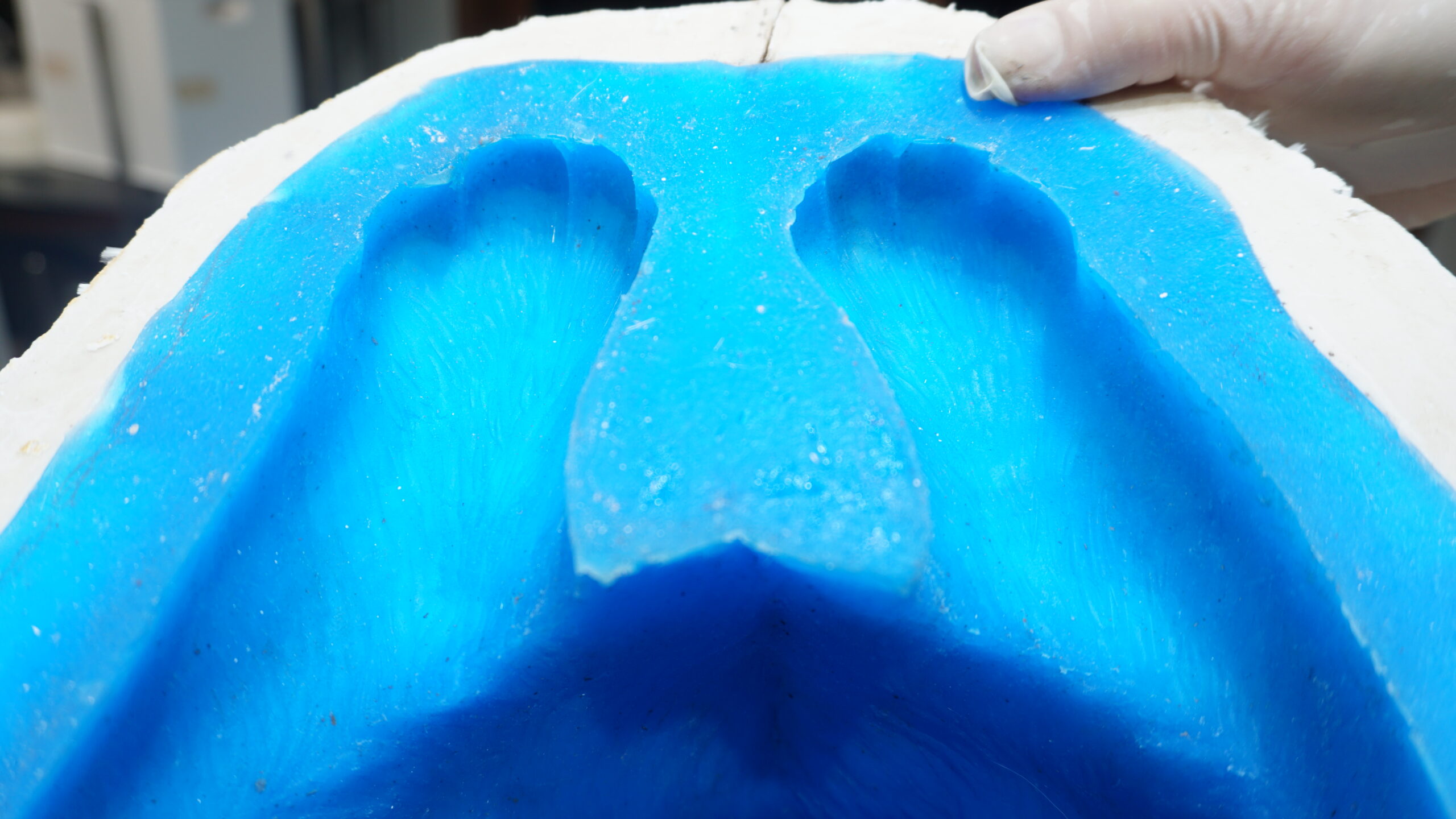

鼻の先などはかなり奥まったところにありますが、中をのぞきながら手を突っ込んで塗ります。

1層目のジェスモナイトが固まるまでしっかり待ちます。

1層目が固まってから、2層目をやさしく塗り、ガラス繊維を貼っていきます。

ガラス繊維2プライでジェスモナイトの厚みは3mm程度の仕上がりです。

最後に接地面となる部分を平らにする&補強のため、少し盛り上げます。ジェスモナイトにシラスバルーンを混ぜ、パテ状にしたものをキワに盛り、固まる前にひっくり返して平らな面に押し付けます。

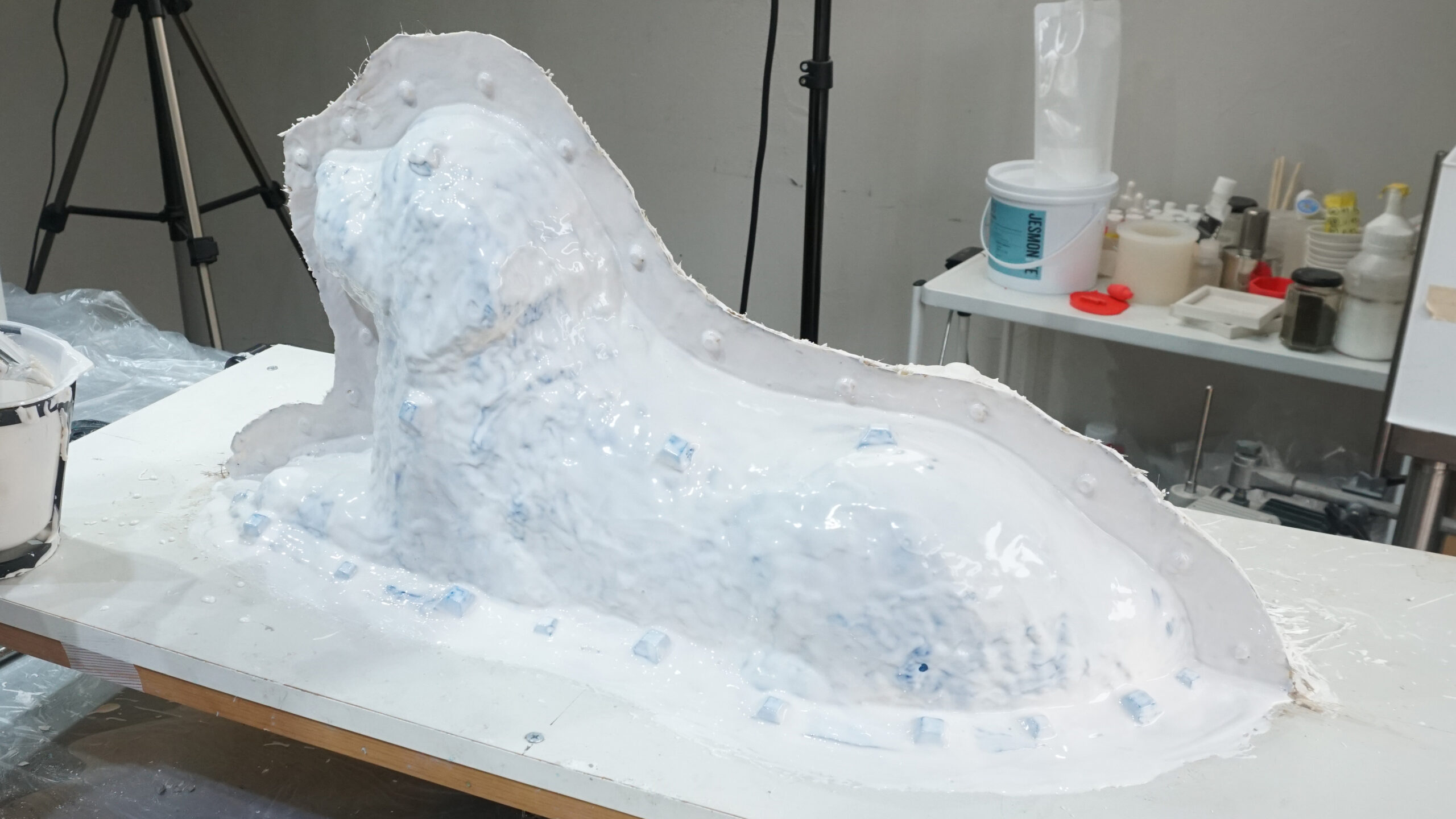

11.ソックモールドの脱型

1時間くらい待って、ジェスモナイトがしっかり硬化したら、いよいよ脱型です。

まずはジャケットを外します。

おしりの方からゆっくりソックモールドシリコンを脱がしていきます。

首のあたりは引っ掛かりがあるので、ボディを押さえながらぐいーーーーっと引っ張ります。

スポン!という感じで抜けました。

粘土の細かいディティールまでよく再現された美しい仕上がりです。

合わせ目がない、一体型のすばらしさ。

—

ジェスモナイトラボで実施していただいた作業はここまで。

ここから先の仕上げは、後日、合田さんのアトリエにて制作されています。

12.塗装・仕上げ

アクリル塗料を使用し、素晴らしい塗装技術で仕上げられています

可愛いレオンベルガーのパピーちゃんの完成です!

13.使用材料一覧

今回の制作工程で使用した材料はこちら。

- 彫塑粘土:

原型制作、ジャケットの土手用 - SOCK BLUE SILICONE(ソックブルーシリコン) – 約1.2kg

ソックモールド制作 - コーキング、発泡スチロール 適量

ソックモールドの凹み埋め用 - FD離型剤 – 20~30g程

ジャケット同士の離形(今回不要だが原型とシリコンの離形にも) - Jesmonite® AC100 – ジャケット:約2.8kg, 複製作品:約3kg

水性樹脂 主材 - ジェスモナイト四軸ガラス繊維 1㎡以下

ジャケット・複製作品のジェスモナイト強化 - チョップドストランド 少々

複製作品のジェスモナイト部分強化 - シラスバルーン 30~50g程

作品底面:ジェスモナイトをパテ化用 - 水性アクリル塗料

仕上塗装 - アクリルガッシュ

仕上塗装

14.おわりに

シリコンの型取り作業はかなり久しぶりだったという合田真弓さんでしたが、制作の勘と丁寧な作業で大きなトラブルもなくスムーズに制作されていました。ジェスモナイトスタッフチームも制作協力といいながらも、合田さんの手際から学ばせていただくことが多く、大変勉強になりました。

合田さん、ラボでの2日間の作業本当にお疲れさまでした。ありがとうございました。

————

さて、というわけで日本ではまだあまりなじみのない(と思われる)ソックモールドの制作手順を詳しくご紹介しました。

ソックブルーシリコンは一般的な型取りシリコンと比べると価格が高いのが難点ですが、プロの彫刻家やアーティストにとって、型制作にかかる時間と労力を大幅に減らし、バリのない成形物ができることは、使いどころさえ合えば大きなメリットになると思います。

初心者の方にとっては今回の制作工程は少々複雑かもしれません。でも小さいサイズであれば、ジャケットなしでシンプルにソックモールドを作ることもできて、モールド自作のハードルが下がります。ご自身でデザイン・制作した原型からオリジナルのシリコンモールドを作る、大きな一歩が踏み出せるかもしれません。

今回使用したソックブルーシリコンの取り扱いを始めるきっかけは、あるアーティストからのご相談でした。「ジェスモナイトの無塗装仕上げで、どうしても型の合わせ部分が目立ってしまう」という困りごとを解決するため、英国Jesmonite社のエンジニアに相談したところ「ソックモールドを使ってはどうか?」とアドバイスをもらったことが始まりです。シリコン選定から始まり、様々な実験を重ね、販売開始までかなり長い時間がかかってしまいましたが、今回本記事を紹介できたことをうれしく思っています。

私たちは微力ながらも、新しい材料や工法を紹介して「作る技術」をオープンにし、新しい選択肢を増やしていくことで、これからも新しい表現が生まれていくことに期待しています。

Jesmonite Japan Hub

シィアンドビィ株式会社

制作日:2023年11月

記事公開日:2026年1月